Tercer Milenio

En colaboración con ITA

innovación

Inteligencia artifical española para el grupo BSH

Profesionales de la fábrica de Esquiroz y de la firma aragonesa PredictLand desarrollan una herramienta premiada por la multinacional.

Una filial española. Desde que el grupo de electrodomésticos alemán BSH comprara la empresa aragonesa Balay en 1989, son muchas las alegrías que la firma de Múnich ha recibido desde España. La ‘joint venture’ creada por Bosch y Siemens –que hoy es 100% de la primera de ellas– se ha apoyado mucho en su filial española para desarrollar nuevos productos, para llevar adelante prácticas novedosas o para realizar pruebas que luego ha trasladado a otros centros de trabajo en el mundo, además de contar con varios de sus profesionales españoles para aportar valor a filiales de otros países. Un nuevo ejemplo de esto ha surgido de sus fábricas ubicadas en Esquíroz (Navarra), donde un equipo de ingenieros ha desarrollado, con expertos en ‘big data’ e inteligencia artificial de la empresa aragonesa PredictLand, una novedosa herramienta que permite mejorar sustancialmente tareas que ejecutan sus departamentos de calidad. El proyecto, denominado ARIS, consiste en la lectura automática de documentos del servicio técnico y en una herramienta de seguimiento de fallos en mercado usando ‘deep learning’. Tan bien estructurado estaba y es tanto lo que permitirá ahorrar a la compañía, que el ‘invento’ ha sido recientemente premiado por el grupo BSH a nivel mundial en sus ‘Innovation awards’, en la categoría ‘Tecnología de producción del año’. ARIS se está utilizando ya en Esquiroz y se está implantando en Amazon y el objetivo es que llegue a todas las fábricas de BSH en España y en el mundo.

El origen. ARIS surgió cuando Unai Esparza, ingeniero de BSHen Esquiroz, planteó en una pausa de una sesión de formación a Javier Orús, director general de PredictLand, si había la posibilidad de solucionar con algoritmos problemas que tenían en su día a día, entre ellos el análisis de los boletines que recogen los detalles de electrodomésticos que han sido reparados. Por ejemplo, piezas que han sido causantes de fallos, los aparatos que han generado más dudas o las soluciones aportadas por los servicios técnicos de BSH. De esa conversación surgió la decisión de poner en marcha un proyecto que se desarrolló entre la primavera de 2019 y la de 2020 en dos fases: la primera siguiendo la estela de datos de las lavavajillas que se fabrican en Esquiroz, y la segunda, la de los frigoríficos, el otro producto que se ensambla en las instalaciones fabriles navarras.

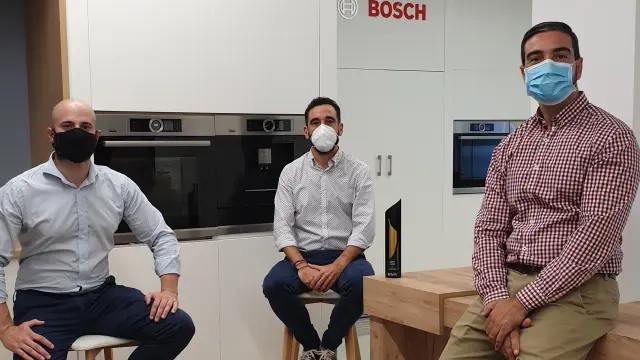

Los equipos. Participaron en el proyecto, por parte de la firma de electrodomésticos, Unai Esparza, de Calidad, como líder; Javier Alemán, del mismo departamento, como ‘sponsor’, y Borja Lara y Asier Beroiz, de IT, tecnologías de la información y comunicaciones. Por PredictLand, además de Javier Orús como director del proyecto, Bert Otte Ortiz (director científico-técnico) y Daniel Ruiz Pineda (científico de datos). Todos ellos se emplearon a fondo para conseguir que el ‘buceo’ de todos los boletines que redactan los técnicos de BSHcada vez que llevan a cabo una reparación en una vivienda, que ocupaban 5 días del trabajo de un ingeniero al mes por fábrica, se redujera al máximo. El objetivo se logró con creces, ya que lo que en Esquíroz costaba 10 días (5 por cada uno de los dos centros, el de lavavajillas y el de frigoríficos), ahora se hace... ¡en seis minutos! Además, con mucha más precisión, según han reseñado a este diario quienes han participado en el proyecto. La iniciativa ha permitido automatizar una tarea que antes se hacía de modo manual, la de clasificar los boletines (que al ser en varios idiomas tenían que ser traducidos) y la de hacer cálculos como el porcentaje de fallos de diferentes categorías según marcas, eficiencia energética, etc. «Con ARIS», explican los impulsores del proyecto, «se ha recurrido al ‘deep learning’ (análisis de datos mediante redes neuronales) para implementar un algoritmo que es capaz de hacer automáticamente lo que antes se hacía manualmente:leer y clasificar boletines». Ahora, al reducirel tiempo que los técnicos destinaban a estas tareas, pueden tener los análisis de forma inmediata. «De esta forma, tienen un ‘feed back’ más rápido y más profundo, lo que les permite tomar mejores decisiones sobre problemas de calidad porque pueden entender cuál es el problema más rápidamente», informan desde BSH.

Minería de datos. Javier Alemán reseñó que entre los boletines hay un campo específico muy particular, aquel que el técnico rellena con un texto libre en el que ofrece concreciones sobre el trabajo que ha realizado. El proyecto ha permitido emplear herramientas que permiten interpretar esos textos como la minería de datos (‘data mining’), con la que –según apuntó Javier Orús– se buscan patrones que permiten llegar a conclusiones que pueden ser de gran utilidad.

El trofeo. El equipo de BSH España tuvo como contendientes en su categoría a otros nueve proyectos. Un comité de expertos decidió sobre los ganadores en los cuarteles generales de la multinacional en Múnich, y de no haber existido la pandemia del coronavirus se hubiese celebrado un evento para entregar los premios. Sin ese acto, la comunicación oficial de los triunfadores se produjo en abril, si bien el trofeo que acredita llegó a Esquíroz hace dos semanas. «Hoy hemos recibido el trofeo», proclamó entonces Javier Alemán en LinkedIn. «En este año de covid no hemos podido recibir el aplauso de nuestros compañeros en la ceremonia prevista en Múnich, pero el trabajo bien hecho da sus frutos, y estos reconocimientos nos motivan para seguir trabajando por buscar soluciones disruptivas que nos ayuden a ser mejores día a día», dijo.

![[[[HA REDACCION]]] 72ca86b9-9d78-4314-b210-aca4eca9bc3a.jpg](https://imagenes.heraldo.es/files/image_320_180/files/fp/uploads/imagenes/2020/06/03/bsh-ha-redaccion-72-34798295.r_d.710-732.jpeg)

![[[[HA REDACCION]]] taa_ceo (1).jpg](https://imagenes.heraldo.es/files/image_320_180/uploads/imagenes/2020/07/04/pertfume-ha-redaccion-ta-35046416.jpeg)