Tercer Milenio

En colaboración con ITA

Análisis multiescala: del átomo al producto

¿Cómo se comportará un material si le añadimos ciertas partículas? ¿Y cómo influirá el proceso de fabricación en la orientación de las fibras o en la dispersión de las partículas? Descender a la escala atómica para simular todo esto e ir subiendo hasta el tamaño real de una pieza es posible gracias a las técnicas multiescala, muy útiles en el diseño de materiales, procesos y productos.

Para entender las relaciones entre la estructura del material y sus propiedades, los ingenieros profundizan en sus análisis hasta la escala atómica.

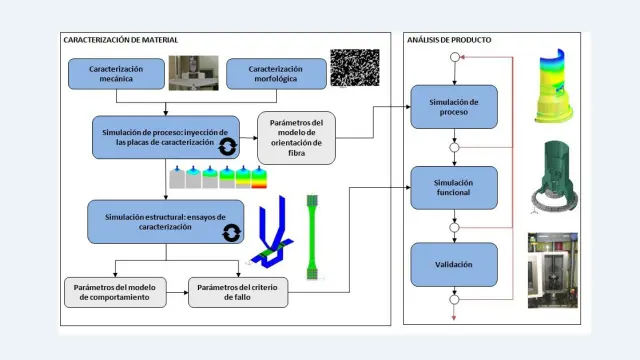

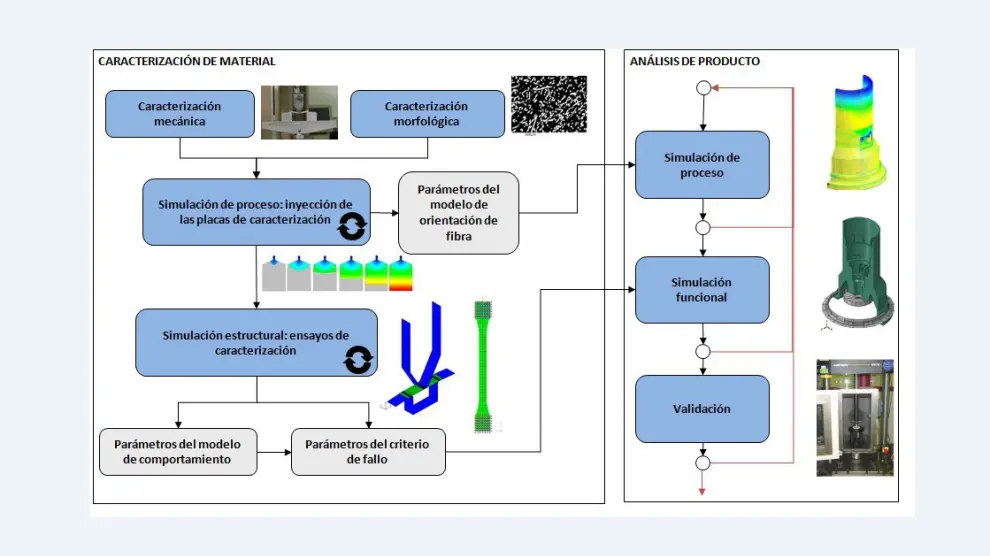

"El comportamiento de los materiales es el resultado de fenómenos fisicoquímicos que ocurren a diferentes escalas", explica Manuel Laspalas, del área tecnológica de Materiales y Componentes de Itainnova. La simulación multiescala no es más que "aplicar la técnica de análisis adecuada a la escala en que se origina el comportamiento que queremos estudiar y encadenar la información obtenida hasta llegar a la escala ingenieril, que es en la que se sitúan las piezas, aparatos y sistemas que pretendemos diseñar", indica.

En los nanomateriales, concentraciones de partículas de pequeño tamaño mejoran las propiedades del material inicial. Estas técnicas, por ejemplo, "permiten analizar en un polímero cómo se ven afectadas las moléculas que rodean a la partícula y estudiar cuál es el mecanismo de mejora".Técnicas de simulación

Dependiendo de la escala en la que nos situemos, cada técnica de simulación aporta diferente información de utilidad. "Simulaciones a escala básica ayudan a comprender el origen del comportamiento del material, analizar efectos de refuerzos, aditivos, absorción de sustancias, etc.", señala Laspalas. Conforme subimos de escala, "la simulación permite evaluar cómo se van acumulando efectos y se va perfilando el comportamiento del material. Resulta de gran utilidad hacer análisis de sensibilidad numéricos para reducir el esfuerzo experimental". La simulación funcional a escala ingenieril (prototipado virtual) "hace posible mucho antes de disponer de piezas reales que poder ensayar analizar el material en el contexto de la aplicación para la que se pretende utilizar".

Las herramientas de simulación de procesos cada vez están más presentes en la industria, "no solo a la hora de diseñar los procesos, sino que la tendencia a futuro es que formen parte del control en tiempo real de los mismos".

Estas técnicas se demandan especialmente desde sectores con gran volumen de producción, como la automoción, "en los que sea determinante maximizar resistencia y minimizar peso, mejorar prestaciones mediante la introducción de materiales mejorados, acortar plazos, etc.".

¿Cómo afectará el moldeo por inyección a la rigidez y resistencia mecánica de una pieza de plástico con refuerzo de fibras? Una metodología de simulación integrada proceso-producto permite tener en cuenta tanto la etapa de diseño como el proceso de fabricación. En este caso, esta información es "de particular interés, pues cada punto de la pieza tiene una morfología diferente", explica Manuel Laspalas desde Itainnova. De esta forma, señala, "pueden tomarse decisiones cruzadas sobre cómo diseñar el molde para mejorar el comportamiento de la pieza y conocer qué modificaciones en el diseño de la pieza pueden hacer más fácil su fabricación".