Tercer Milenio

En colaboración con ITA

Juntas de sellado. El secreto está en la textura

Los componentes de sellado dinámicos se utilizan en múltiples sistemas industriales en motores, cilindros y válvulas hidráulicas o neumáticas, compresores de aire..., todos ellos sistemas deslizantes y rotativos. Soportando millones de ciclos de trabajo bajo presión, velocidad y temperatura extremas, estas juntas de sellado luchan contra la fricción. Modificar su superficie al fabricarlas, con técnicas de microtexturizado, reduce la fricción y el desgaste.

Entre el 2 y el 4% del Producto Interno Bruto (PIB) de un país industrializado se pierde por fricción y por desgaste de partes mecánicas. Son datos de la Red Europea para la Prevención del Desgaste Industrial y representan un coste aproximado de entre 265.000 millones y 530.000 millones de euros al año en las economías de la Unión Europea. Debido a este impacto económico, "la reducción de la fricción en los componentes de sellado dinámico es un punto crítico para que Europa logre sus objetivos", señala Belén Hernández, doctora ingeniera en el grupo de Tecnologías de Materiales y Componentes de Itainnova. Reducir la fricción en sistemas de sellado dinámico significa menor desgaste y, "según han demostrado estudios previos, tiene un tremendo potencial de ahorro de energía".

Proyectos como Mouldtex, que da ahora sus primeros pasos bajo la coordinación de Itainnova, se proponen desarrollar un nuevo proceso de fabricación de sellos de plástico y caucho de baja fricción a precios competitivos. Texturizando la superficie de las juntas de sellado poliméricas durante el moldeo, se espera reducir la fricción en más de un 20% y aumentar la vida útil del componente en más de un 50%. "Las microabolladuras o protuberancias de la superficie de la junta de sellado aportan una microtextura al sello que reduce significativamente su fricción sin afectar al sellado ni a sus propiedades funcionales", explica.

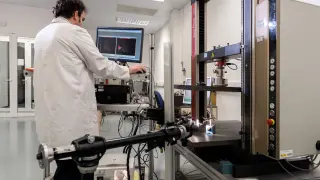

Hasta ahora, "estas técnicas de texturizado en superficies se han centrado en materiales metálicos y cerámicos, y hay muy poco desarrollo sobre materiales elastoméricos". Este es el reto de Mouldtex: "Liberar el gran potencial de la técnica de texturizado superficial para la reducción de la fricción, aplicándola específicamente a componentes plásticos y elastoméricos dinámicos, donde la reducción de la fricción es esencial". Ya hay resultados prometedores a nivel teórico o preindustrial y de laboratorio. La eficacia de la tecnología se validará mediante la fabricación de tres líneas piloto.

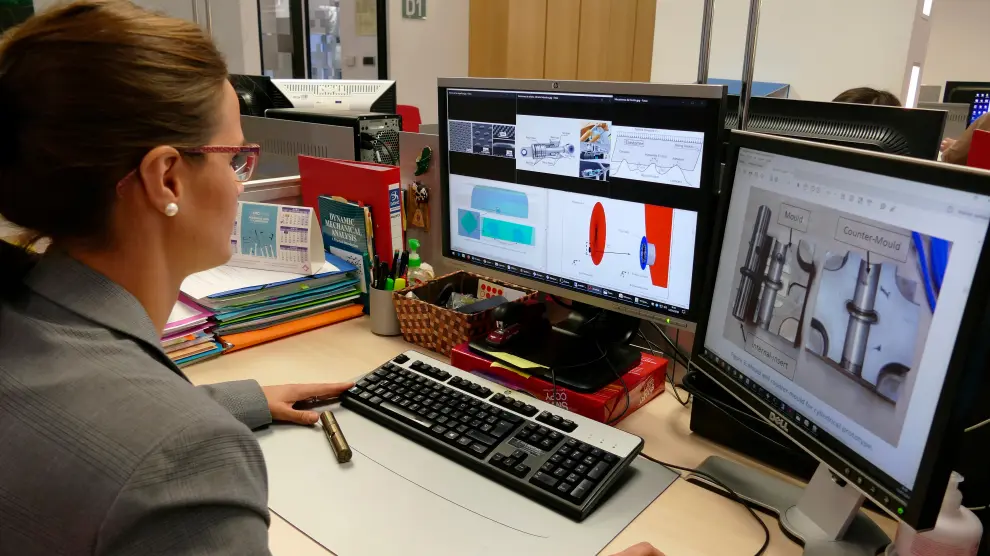

El negativo de la textura que queremos ver luego en cada junta debe ser aplicado primero al molde de fabricación. En el mismo proceso de producción, el molde transfiere el patrón de hoyuelos a la superficie de la junta o sello. Durante la fabricación de estos componentes también se contará con herramientas de inspección y corrección en línea para evitar defectos.

¿Cómo se texturiza un molde? Tecnología láser avanzada será la encargada de esculpir el metal del molde. Además, se recubrirá su superficie con agentes desmoldeantes para hacer más sencillo el proceso de desmoldeo de las juntas.

Pero, antes, hay un paso clave: decidir qué forma ha de tener el texturizado. La profundidad y diámetro de los hoyuelos, así como su número sobre la superficie, influyen en el rendimiento de la junta, que variará también según las condiciones de presión, velocidad y temperatura en que deba trabajar.

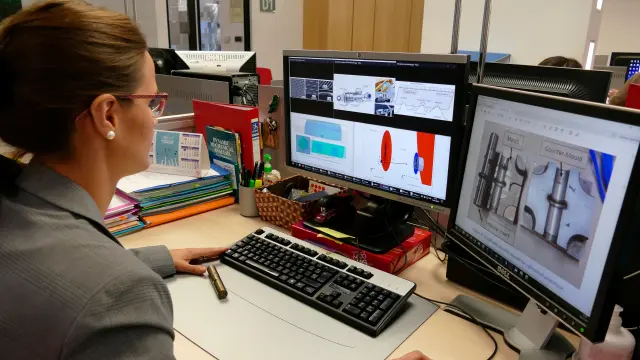

Como "no es viable simular con el ordenador apunta Belén Hernández, responsable del proyecto Mouldtex las infinitas combinaciones posibles para analizar el comportamiento de una determinada geometría de texturizado, se recurrirá al desarrollo de herramientas avanzadas de modelado de diseño de productos y procesos". Concretamente, Itainnova diseñará una aplicación para observar, en tiempo real, cómo cambia la respuesta de diferentes diseños. Esta herramienta tendrá incorporado un módulo que determinará, entre varias combinaciones viables, cuál es el texturizado óptimo.

Hernández destaca que "se necesitan modelos numéricos robustos que permitan la evaluación de los diseños de textura antes de la fabricación, evitando los enfoques de prueba y error que consumen mucho tiempo y recursos económicos". Por ello, dentro del proyecto Mouldtex se abordará el modelado paramétrico y la predicción de la fricción en función de las propiedades del material, las características de la superficie y las condiciones de operación.