Tdm-seals, Cómo fabricar juntas de baja fricción

Fricción, calor, desgaste, deterioro y fallo del componente donde trabaja una junta dinámica (por ejemplo, una grúa). Para romper esta cadena, Itainnova coordina el proyecto TDM-Seals, que, gracias a un nuevo proceso de fabricación, logra juntas elastoméricas de altas prestaciones y fricción reducida.

La industria europea de juntas de goma y plástico se enfrenta actualmente a dificultades que amenazan su competitividad, como el aumento en el coste de los materiales, la presión para mantener precios por parte de los usuarios finales y la competencia de países emergentes con bajos costes de fabricación. Una forma de aumentar la competitividad es diseñar y fabricar productos de mayor valor añadido, controlando los derechos de propiedad intelectual de los procesos de fabricación.

Uno de esos productos con mayor valor añadido son las juntas de sellado de altas prestaciones, capaces de operar bajo muy altas presiones, sin ningún tipo de fuga y con larga durabilidad.

Las juntas dinámicas, aquellas en las que existe movimiento relativo entre la junta y alguna de las superficies contra las que sella, están sometidas a mayor fricción y sufren mayor desgaste que las juntas estáticas. Como se les pide más, deben presentar alta resistencia a la fricción y durar lo máximo posible.

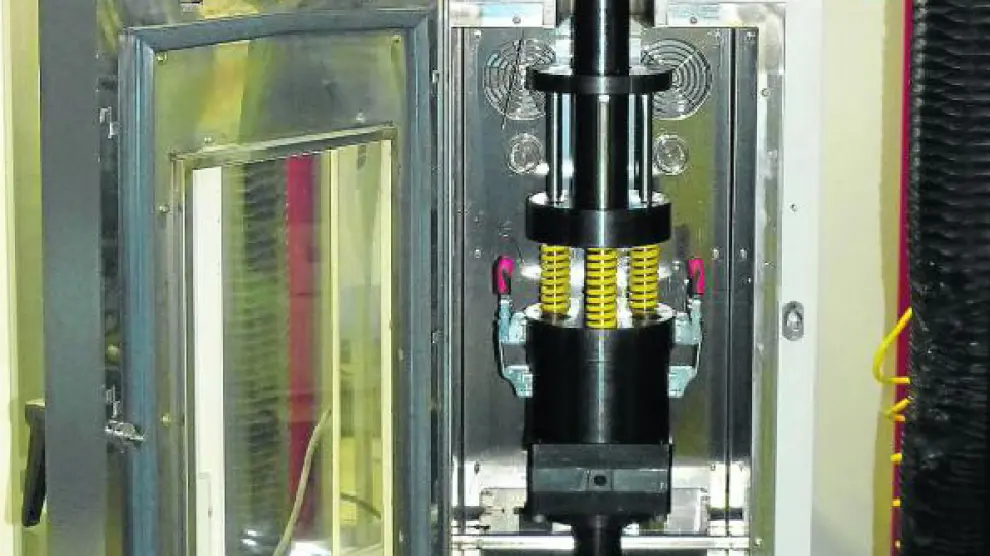

El proyecto europeo TDM-Seals, en el que participan el Instituto Tecnológico de Aragón (Itainnova) y la empresa aragonesa Miju, ha desarrollado un sistema de fabricación de juntas de sellado con fricción reducida, mediante texturizado superficial integrado en el proceso de moldeo.

Alta exigencia

¿Dónde encontramos estas juntas tan exigentes? José Ramón Valdés, jefe de Proyectos en la División de Materiales y Componentes de Itainnova y coordinador del proyecto TDM-Seals, nos hace ver que "este tipo de junta está presente en todo tipo de cilindros neumáticos e hidráulicos, usados en multitud de sistemas, desde puertas automáticas, maquinaria de obra pública (excavadoras, grúas, volquetes

), frenos hidráulicos, trenes de aterrizaje

".

Normalmente, las juntas no son elementos caros, pero sí de una gran responsabilidad y, en ocasiones, están colocadas en lugares de difícil acceso. Razones más que suficientes para que interese "que cumplan su función durante el mayor tiempo posible". De ahí que, hoy en día, la industria del sector trabaje "intensamente en el diseño de materiales, recubrimientos y tecnologías de fabricación que permitan alargar la vida de las juntas manteniendo sus prestaciones funcionales (excelente flexibilidad, elevada resistencia, capacidad de adaptarse a diferentes temperaturas y total compatibilidad con los fluidos con los que entra en contacto

)", señala.

TDM-Seals ha dado como resultado un nuevo proceso eficiente para la producción de juntas dinámicas de sellado de baja fricción. Así, se consigue que los equipos hidráulicos o neumáticos donde se ubican estas juntas reduzcan su consumo de energía, con el consiguiente impacto económico y medioambiental, al minimizar las emisiones de productos contaminantes, tales como aceites hidráulicos o líquidos lubricantes. Estos avances "permitirán a las pymes del consorcio ofrecer juntas de alto valor añadido y abrir su acceso a mercados que requieren soluciones de sellado para aplicaciones muy exigentes", indica Valdés.

Itainnova dará a conocer su nueva oferta específica para plástico y caucho en Plast 2015, una de las ferias especializadas en plástico y caucho más importantes a nivel mundial, que se celebra en Milán del 5 al 9 de mayo.

El proyecto culminará con un nivel de madurez tecnológica 6, según la clasificación de la Comisión Europea, "que equivale explica Valdés a una tecnología que ha sido demostrada en un entorno relevante", a solo tres pasos de la máxima proximidad al mercado, el nivel 9, cuando la aplicación de la tecnología se encuentra ya en condiciones reales de operación.