Tercer Milenio

En colaboración con ITA

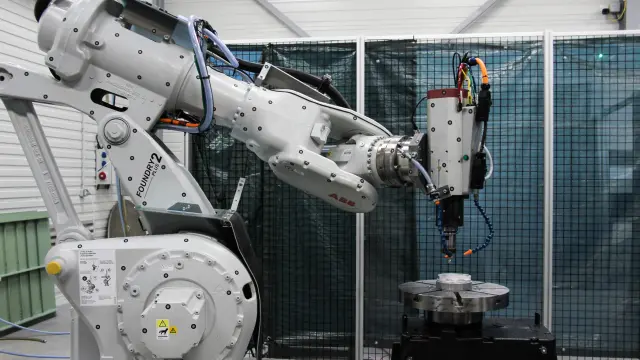

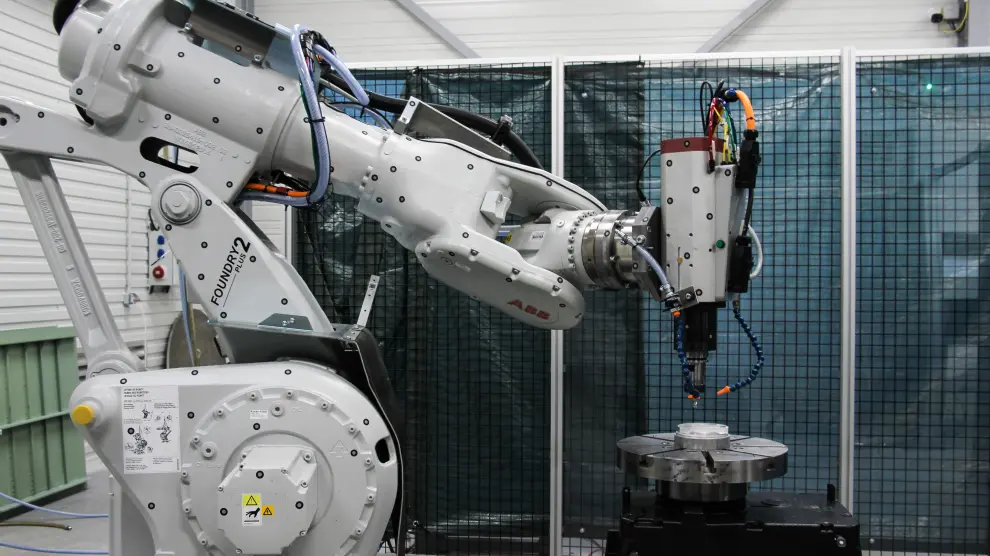

La fábrica del futuro

Sensores y algoritmos se hacen amigos de las máquinas

En lugar de realizar el mantenimiento de las máquinas industriales cuando ‘toca’ o si algo se rompe, nuevos sistemas inteligentes de vigilancia y análisis hacen realidad un mantenimiento condicional y predictivo. El proyecto Smart desarrolla métodos, algoritmos y herramientas para ofrecer a las pymes un sistema dinámico de planificación de la producción que aumente su capacidad de reacción.

No es ver el futuro, pero casi. "Si somos capaces de anticipar un fallo de una máquina o una bajada de rendimiento en una parte de una línea o de proceso productivo, las empresas pueden reaccionar", asegura Alberto Capella, técnico de procesos industriales en Itainnova. ¿Cómo? "Cambiando la planificación y secuenciación de la producción inicialmente planteada", señala. Pero también tienen la oportunidad de "planificar el mantenimiento de forma que no suponga una parada total de la instalación productiva o anticipar las necesidades de piezas de repuesto o equipos de mantenimiento específicos que requieren cierto tiempo hasta que están disponibles para realizar una intervención determinada".

Las pymes, su productividad y competitividad, son las principales destinatarias de los sistemas inteligentes de vigilancia y análisis del proyecto europeo Smart. Los métodos, algoritmos y herramientas que se están desarrollando desde enero de 2018 permitirán a las pequeñas y medianas empresas "recopilar los datos relevantes del funcionamiento de sus sistemas de producción, procesarlos para detectar anomalías (o señales precursoras de fallo), diagnosticar las causas probables, anticipar fallos y tomar decisiones en consecuencia", explica.

Todo ello se hace a través de un conjunto de tecnologías "enmarcadas en el concepto de industria 4.0, principalmente internet de las cosas (IoT) para la captura de información en tiempo real del estado y rendimiento de los equipos de producción y tecnologías de análisis de datos para la previsión de fallos y optimización de los sistemas de planificación de la producción". El proyecto está enmarcado en la disciplina conocida como ‘Prognostics & Health Management (PHM)’, "que permite desarrollar más intensamente el mantenimiento condicional y predictivo y reducir el mantenimiento correctivo y sistemático".

Planificación dinámica

Actualmente, considera Capella, "existen muchas iniciativas en marcha de empresas aragonesas que utilizan sensores y tecnologías IoT para la captura de datos directamente de los equipos de producción. Sin embargo, la utilización y explotación de esta información tiene mucho recorrido". El experto de Itainnova destaca como uno de los aspectos más innovadores del proyecto Smart "el hecho de que no se captura la información exclusivamente para su análisis, sino que se integra en el proceso y sistemas de planificación de la producción, de forma que se obtiene un sistema dinámico de planificación de la producción, capaz de reaccionar de forma anticipada y óptima ante situaciones no esperadas de fallo, parada o bajada de rendimiento de ciertos equipos productivos".

En cuanto a costes, "dependiendo de las necesidades de la empresa y de la información que se quiera capturar, es posible que no sea necesaria una inversión completa de los equipos de producción", asegura, pues "la captura de información a través de sensores externos y el procesamiento de la información con algoritmos más avanzados puede ser suficiente para obtener los beneficios necesarios".

Sistemas inteligentes de vigilancia y análisis

El proyecto Smart termina en la planta de producción. La pyme francesa Metallicadour y la española Ingenia-Cat S.L. instalarán los demostradores en los que se verá cómo funcionan los desarrollos realizados por los socios técnicos del consorcio: la Universidad Politécnica de Cataluña, la Escuela Nacional de Ingenieros de Tarbes (Francia) y el Instituto Tecnológico de Aragón.

Itainnova, a través del equipo de Logística del grupo de Procesos Industriales –referente en internet de las cosas, tecnologías ‘blockchain’ y ‘data analytics’– lidera concretamente la acción 5 del proyecto: ‘Apoyo a la toma de decisiones y planificación dinámica de la producción’. Esta acción tiene como objetivo, explica Alberto Capella, "desarrollar algoritmos de planificación de la producción que utilicen la información disponible procedente de los sistemas de detección y pronóstico de fallos de las máquinas monitorizadas para obtener un modelo conjunto de programación de la producción y mantenimiento que minimice el impacto de las paradas de máquinas y maximice la capacidad de producción de las empresas industriales".

Este proyecto del programa de desarrollo regional europeo Interreg Poctefa concluirá dentro de un año. Desde un punto de vista técnico, desde su inicio, en enero de 2018, hasta ahora el proyecto ha avanzado en varias líneas. En primer lugar, hubo que determinar qué sensores es conveniente instalar y en qué componentes concretos de las máquinas. La Universidad Politécnica de Cataluña se ha ocupado de "la especificación y la localización de sensores a través de la identificación de los componentes críticos que se van monitorizar en las diferentes máquinas y procesos de producción de las empresas participantes en el consorcio", indica Capella. En segundo lugar, la Escuela Nacional de Ingenieros de Tarbes ha comenzado con "el desarrollo de algoritmos de detección, diagnóstico y pronóstico de fallos para detectar anomalías o desviaciones en los procesos de fabricación, el diagnóstico de las causas de discrepancias y la predicción de la vida útil restante". Por último, se ha trabajado también "en la definición de los algoritmos prescriptivos de apoyo a la toma de decisiones y la planificación dinámica de la producción que utilizan la información disponible procedente de los sistemas de detección y pronóstico de fallos".

Los próximos pasos están orientados al desarrollo de "los algoritmos de planificación dinámica de la producción que integrarán la información recogida por los sensores y la información generada en los algoritmos de previsión de fallos". Una vez que estén listos, se desarrollarán los demostradores para validar los resultados en las empresas participantes en el consorcio del proyecto: las pymes Metallicadour e Ingenia-Cat S.L.

-Ir al suplemento Tercer Milenio