Tercer Milenio

En colaboración con ITA

Plásticos. Fábricas 'online' conectadas a la nube

El sector del plástico también se prepara para entrar en la industria 4.0, que volverá inteligentes los procesos productivos, capaces de tomar decisiones autónomas y en tiempo real. Todo pasa por la digitalización, que proporcionará datos que, una vez tratados, darán lugar a una toma de decisiones inteligente. Itainnova acogió una jornada específica el pasado miércoles.

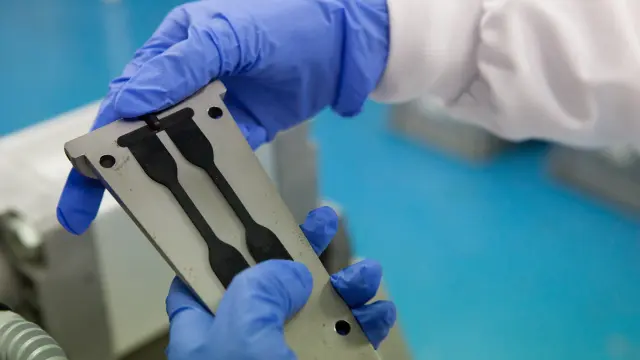

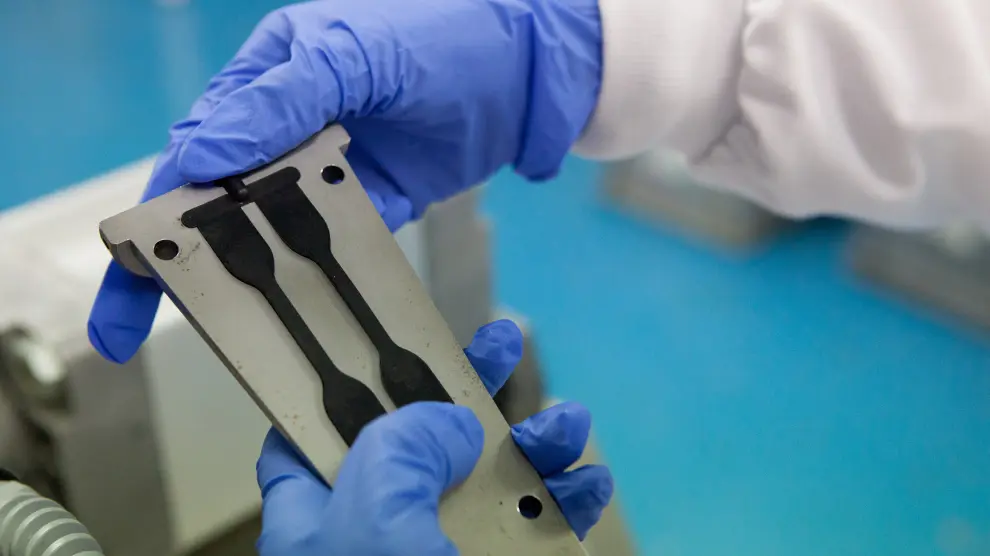

Cuando el material plástico entra, inyectado a presión, el molde que dará forma a la pieza respira. El aire de su interior se queda sin sitio y tiene que salir. Esto ocurre muchas veces cada día en una fábrica de piezas de plástico. Si la máquina se autorregula para que esa respiración sea siempre exactamente igual, las medidas de las piezas serán más exactas y sin defectos y aumentará la duración del molde. Algo muy importante si tenemos en cuenta los elevados costes de parar una máquina para cambiar un molde.

Pero, además, dentro de cada máquina de moldeo por inyección, un servomotor regula de forma inteligente el movimiento para que el consumo energético sea menor, los movimientos más exactos y las fricciones se reduzcan al mínimo. Un conjunto de hábitos saludables que alargan la vida de la máquina, algo a lo que contribuyen también el control activo de la vibración o el control de refrigeración del molde.

Las decenas de máquinas que operan en la planta están conectadas en red y su productividad se mide y se ve en tiempo real en un planificador online accesible incluso desde el móvil y capaz de autorregularse en función de las incidencias. «Así, se controla la efectividad de cada proceso: si vemos una máquina en color rojo, es que está parada y, con un click, podemos saber qué ha pasado y por qué y acceder a su histórico», explicó Vicente Barrachina, jefe del Departamento Técnico de Helmut Roegele, que aportó la perspectiva del fabricante de maquinaria en la jornada El sector del plástico, hacia la industria 4.0 celebrada la semana pasada en Itainnova, organizada por el Clúster Español de Plásticos y Composites.

Otra de las soluciones de la marca Engel que presentó fue el mantenimiento online que, para que se convierta en predictivo, que nos indique qué pieza cambiar en función de los fallos que ha tenido, sin esperar a la avería, exige que las máquinas estén siempre conectadas en red.

Porque la conectividad es la clave de la industria 4.0, hasta el punto de inundar toda la fábrica, de forma que los procesos productivos sean capaces de tomar decisiones autónomas en tiempo real y merezcan el calificativo de inteligentes. «Con todos los procesos conectados e interactuando, de forma tan natural y espontánea como usamos Twitter o Whatsapp», dijo Toni Laserna, director de Manufacturing Engineering & Solutions de Ingedetec, para quien «el gran desafío será disponer de herramientas de software y sensores en planta a tiempo real, sin cableado y totalmente accesibles». «Tecnologías conectadas a pie de máquina que, integradas con otras plataformas software de la propia fábrica, suben continuamente datos a la nube, para acceder desde cualquier sitio». Barrachina alertó de que el cliente puede «emborracharse de información, y siempre necesitará un partner que le ayude a digerirla».

Este linkado integral involucra el diseño del producto, la fabricación y la planificación y control de la producción con la finalidad de lograr algo que, opina Laserna, «no es fácil en Europa: tener una fábrica competitiva, que debe mejorar la productividad constantemente para que no le superen». Resulta imprescindible agilizar los procesos para ganar velocidad y reducir el time to market, pues «el consumidor quiere un producto a medida a precio de un producto fabricado en masa».

Desde Itainnova, Alberto Ortega, consultor de Desarrollo de Negocio, destaca que «la industria 4.0 está al alcance de todos, no importa cuál sea el tamaño de las empresas. Simplemente es necesario que los procesos productivos implicados sean susceptibles de ser adaptados digitalmente, independientemente de su complejidad industrial».

Para Ángel Lozano, director del Clúster Español de Plásticos y Composites, la industria 4.0 «es aún una caja cerrada, no sabemos bien cuál es el primer paso a dar y la industria del plástico no siempre está preparada para ello». Pero la corriente empuja. «Muchas trabajan para terceros y deben adaptarse a su cliente en tiempo real, la información ha de fluir por todo el proceso productivo considera. El propietario tiene que entender que ese paso lo tiene que dar sí o sí. Si no es hoy o mañana, tendrá que ser pasado mañana».

Desde Itainnova, se aborda esta transformación desde nueve áreas de trabajo: análisis de datos, computación en la nube, ciberseguridad, integración de procesos, robótica colaborativa, realidad aumentada, fabricación aditiva, simulación computacional e internet de las cosas.

Orientados al sector de los plásticos, se trabaja en predicción, tanto de las propiedades de las piezas inyectadas como del proceso mismo de inyección. Integradas estas tecnologías en el día a día de la fábrica, se consiguen procesos auto-regulados, inteligentes y capaces de fabricar con mayor productividad.

La predicción consiste en «saber lo que va a suceder antes de que suceda y, de este modo, poder actuar y corregirlo si no nos gusta lo que va a suceder», explica Ortega. Esto es fundamental «en una industria tan competitiva como la de la transformación de plástico, donde la productividad y acertar a la primera son clave». La predicción del proceso de transformación de plástico puede abordarse de diferentes maneras. Por un lado, «se puede utilizar el histórico de datos del proceso productivo para, mediante una serie de algoritmos, llegar a establecer relaciones directas entre las propiedades de la pieza fabricada y los diferentes parámetros de las máquinas que intervienen en el proceso productivo de esa pieza. De este modo, se podrán corregir y seleccionar en tiempo real los parámetros de proceso óptimos para obtener las mejores propiedades de pieza posibles». Por otro lado, si no disponemos de datos históricos del proceso, como ocurre con las nuevas piezas que aún no han entrado en producción, «estos pueden conocerse, o al menos tener una aproximación muy buena, gracias a las herramientas de simulación de procesos». Así, se puede estimar cuáles serán los parámetros óptimos de ese proceso productivo antes incluso de disponer de datos reales.