Tercer Milenio

En colaboración con ITA

economía

Economía circular en Cablescom

El fabricante de cables trabaja con Itainnova en un proyecto de reciclado de bobinas de plástico en su planta de Zaragoza.

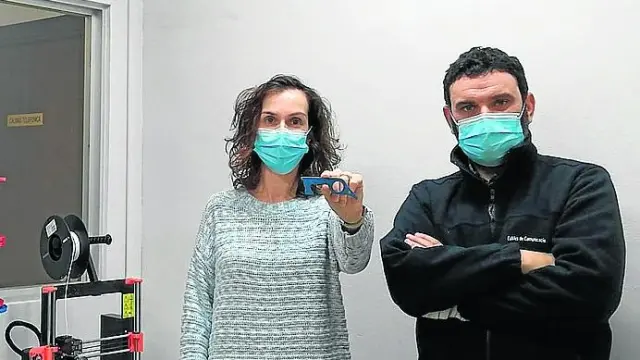

Durante los primeros meses de pandemia e incluso ya avanzado el año 2020 se registraron parones productivos y cambios obligados en la fabricación en muchos centros fabriles aragoneses. Eso dio lugar a revisiones en las formas de trabajar, acciones y nuevos proyectos cuyos resultados se han ido conociendo ya en estos últimos meses. Uno de ellos fue el surgido en la planta de Cables de Comunicaciones (Cablescom), en el polígono Malpica de Zaragoza, vinculado a la economía circular. Una iniciativa que tuvo sus inicios tras «un proceso de reflexión estratégico con el que queríamos dar una vuelta de tuerca a cómo queríamos enfocar el futuro», según apuntó a este diario Isabel Banzo, responsable de Recursos Humanos de esta empresa filial del grupo chino Hengtong. «Somos de apostar por el territorio y por ello tenemos en el Instituto Tecnológico de Aragón (Itainnova) a un compañero de viaje estupendo», añadió al dar cuenta de cómo ha acometido la posibilidad de explorar la viabilidad de procesos de reciclaje y valorización de las bobinas de plástico donde se enrolla el cable de fibra. En la actualidad, las bobinas son entregadas a un gestor de residuos y en Cablescom quisieron ver si se podía dar una segunda vida a ese producto.

Profesionales de Itainnova pusieron entonces manos a la obra para comprobar, a nivel de laboratorio, la posibilidad de la utilización del plástico procedente de las bobinas para la producción de filamento de impresión 3D. «El compromiso con la sostenibilidad es una de las piezas claves de nuestro crecimiento y, por eso, nos parece prioritario establecer sinergias con Itainnova para avanzar en este camino de futuro y generar nuevas oportunidades de desarrollo», apuntó Verónica Illiescu, directora general de Cablescom, firma que marcha a buen ritmo y que espera pronto una potente inversión de su matriz, Hengtong, para seguir creciendo en Europa.

El proyecto ha permitido constatar la posibilidad de reutilizar el material del que se componen las bobinas, el ABS (acrilonitrilo butadieno estireno) después de estudiar tanto las condiciones de triturado y su calidad como las relacionadas con su extrusión mediante procesado de hilo. «Como resultado del proyecto, se ha logrado fabricar a nivel de laboratorio filamento para impresión 3D con un diámetro aproximadamente homogéneo mediante el reciclado de bobinas ABS de tres proveedores diferentes», indicaron fuentes de Itainnova. «Estas bobinas, consideradas como un residuo, con el coste asociado para su gestión, pueden ser recicladas y convertidas en otro producto de valor añadido», agregaron. El estudio del centro tecnológico fue realizado por Gemma Ibarz, del equipo de Diseño y Desarrollo de Materiales de Itainnova, y permitió analizar las opciones de trituración de las bobinas procedentes del enrollado de cables. Tras entrar más en detalle sobre la calidad de los materiales, se decidió mezclarlos triturados. Entonces se llevó a cabo el extrudio del material mediante un equipo de fabricación de filamento para obtener material en forma de hilo. Tras modificar los parámetros de extrusión –velocidad, temperatura, etc.–se obtuvo un filamento de diámetro homogéneo.

Según explica Isabel Banzo, en Cablescom confían en acabar el estudio de laboratorio vinculado a la extrusión del hilo para a continuación prepararlo todo para integrar esta acción al proceso productivo de la factoría. Con 30.000 bobinas destinadas a residuos al año, es mucho lo que puede ganar esta empresa filial de Hengtong de cara al futuro.