El futuro se imprime en 3D

None

Se presenta, por tanto, como un paso más en la evolución del diseño, que permite minimizar el margen de error. Antes se hacía trazos con papel y Rotring, aunque los errores no se percibían hasta la fase de fabricación. El ordenador permitió reducir mucho esto, sobre todo cuando se empezó a diseñar en 3D. Ahora ya no solo lo puedes ver en una pantalla, sino tenerlo en tus manos y valorar su funcionalidad real con un coste muy bajo, explica Torrecilla.

Pero la pregunta resulta ineludible, ¿qué aplicaciones puede tener que nos afecten de manera cercana?. Torrecilla pone ejemplos, incidiendo en la opción de personalizar los productos que ofrece esta técnica y la reducción de costes. Imagina un cliente que por cualquier motivo necesite para su motocicleta una maneta de freno un poco más corta. En las tiendas se dispone de una serie de productos estándar, por lo que elaborar esa maneta especial por los métodos convencionales resultaría muy caro. De esta manera, podemos conseguir en apenas unas horas un objeto totalmente personalizado y que satisfaga esa necesidad, argumenta.

Lo mismo puede ser aplicable a la creación de un molde para una empresa o incluso los moldes dentales. Para elaborar un producto se suele partir de un molde, generalmente elaborado en acero, que tiene un elevado coste unitario de fabricación si se lleva a cabo en un taller convencional. Aquí solo habría que diseñarlo y programarlo. El tiempo de elaboración varía mucho en función del tamaño y las características de un elemento. Hay piezas que en menos de una hora, otras que en 15 o en 20, explica Torrecilla, aunque matiza que la máquina trabaja sin necesidad de supervisión. Se programa durante la noche, y por la mañana el producto está en la bandeja de salida.

Y es que si en algo insiste es que ya no solo se trata de crear prototipos, sino que se pueden elaborar objetos funcionales resistentes, en lo que se denomina Industria 4.0. Esto lo consigue a través de la combinación de varios materiales en la misma impresión, como nylon, fibra de carbono o vidrio. Incluso Keylar, que es un material muy resistente, que se utiliza en los chalecos antibalas, añade.

La evolución en este campo es algo casi frenético que se percibe de un mes a otro, y ya pueden encontrarse impresoras de este tipo por un coste en torno a los 500 euros. También se añaden nuevos materiales, que hacen que cada vez sean más las empresas interesadas en esta técnica. Últimamente se ha introducido incluso un filamento elástico que ha hecho que grandes marcas de ropa deportiva como Nike y Adidas estén planteando el diseño de zapatillas a partir de él, asegura este oscense. La NASA también ha introducido las impresoras 3D entre el equipaje que lleva al espacio. Enviar material a la Estación Espacial tenía un coste altísimo por kilogramo. De esta manera, los propios astronautas crean sus herramientas allí.

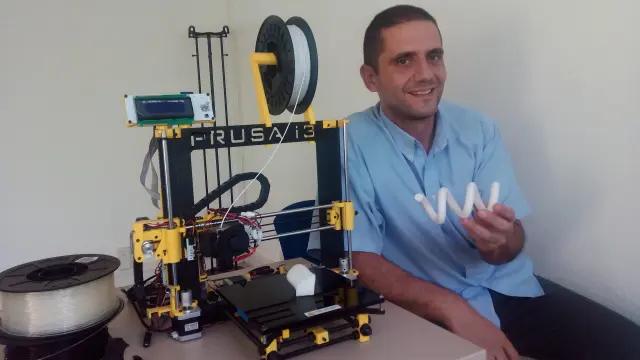

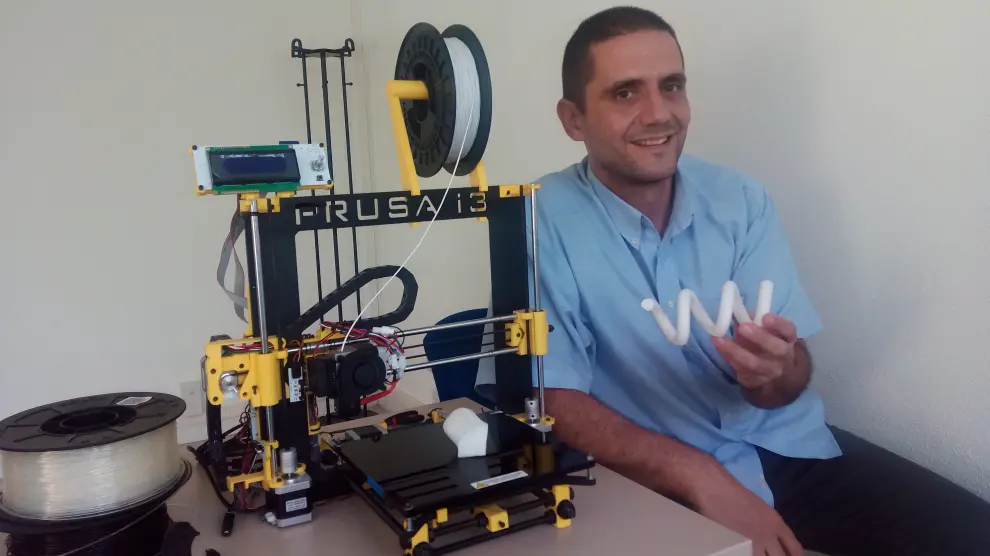

El proyecto de Felipe Torrecilla le convirtió en vencedor del concurso de ideas que se llevó a cabo en la última edición de la feria Femoga, en Sariñena. Algo que utilizó como trampolín para captar la atención de posibles clientes. Ahora que su proyecto ya es una realidad, espera que esas relaciones se materialicen, y nunca mejor dicho.