Tercer Milenio

En colaboración con ITA

Tecnología a lo grande

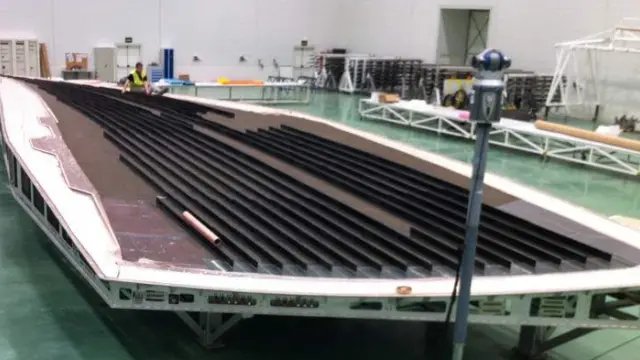

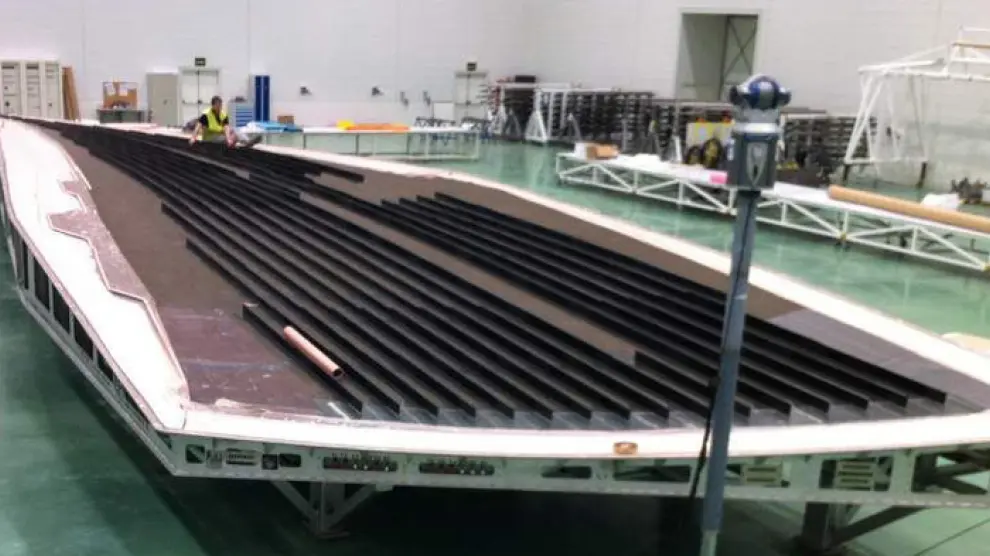

Mientras el reto de la nanotecnología está en la fabricación de elementos cada vez más diminutos, la industria de piezas de grandes dimensiones se enfrenta a todo lo contrario. ¿Cómo se fabrican las piezas que componen un avión, una torre eólica o un gigantesco trasatlántico? Son componentes difíciles de manejar e inspeccionar, con altas exigencias de calidad y grandes responsabilidades sobre la espalda. Un defecto en la pala de un aerogenerador ?que mide 40 metros? causa altísimos costes de reparación. Otras veces están en juego vida humanas. La propagación de grietas en la rueda de un tren ?ya sea por defecto de fabricación o de inspección y mantenimiento? puede provocar la ruptura del conjunto de rodadura de un vagón y su descarrilamiento. Un barco puede irse a pique o un avión estrellarse por un fallo en la integridad de una soldadura. Los ingenieros trabajan para lograr la precisión también en lo más grande.

Cuando hablamos de grandes piezas nos referimos a componentes cuyas dimensiones pueden alcanzar decenas de metros de largo y varios metros de ancho, con múltiples puntos de ensamblaje o geometrías complejas. Y además les pedimos que sean perfectas.

La escala obliga: para fabricarlas necesitamos máquinas herramienta de tamaños colosales. Pero crecer tanto en tamaño conlleva problemas debidos al movimiento de las piezas en la propia máquina: pérdida del centrado, vibraciones, etc., El resultado es una considerable pérdida de precisión. Pueden aparecer además otros problemas como el calentamiento o las deformaciones térmicas que, en estas escalas, suponen imprecisiones relevantes.

El reto está servido: por un lado tenemos piezas de decenas de metros cuadrados de superficie y, por otro, unas exigencias de precisión del orden de micrómetros. No solventar estos problemas se traduciría en fallos de calidad o dificultades en los posteriores procesos de montaje, teniendo que reparar manualmente los errores producidos durante la fabricación, lo que incrementaría el tiempo y coste de producción de ese elemento.

Además, este tipo de piezas –especialmente aquellas que están realizadas con materiales compuestos, como son las palas de los aerogeneradores– son muy grandes y al mismo tiempo ligeras y flexibles, lo que hace que puedan deformarse con su propio peso. Para evitar que esto ocurra debemos utilizar amarres que proporcionen rigidez a la pieza y eviten también su vibración. Actualmente se cuenta con amarres inteligentes que introducen pequeñas variaciones controladas por ordenador que reorientan la pieza para corregir errores o defectos.

¿Cómo medir piezas tan grandes? Esta es otra complicación que también condiciona el proceso productivo. Sería necesario desarrollar sistemas de medida sin contacto que permitieran la medición de las piezas durante el proceso mismo de fabricación, lo que mejoraría la productividad.

En este campo, se están desarrollando sistemas de medición sin contacto basados en fotogrametría. Estas técnicas permitirán la medición precisa y automática de las coordenadas de puntos marcados y/o codificados, utilizando dianas, y también de puntos no marcados apoyándose en la localización de aristas en la pieza.

METROLOGÍA ÓPTICA

¿Y quién corrige a la herramienta gigante? En general, todas las máquinas e instrumentos deben ser verificados y calibrados, por lo que se necesita desarrollar nuevas técnicas en estos sistemas de alto rango de trabajo. Mediante técnicas de metrología óptica, se está consiguiendo la medición eficiente de la máquina para calcular los errores de la misma y realizar una corrección geométrica completa. Para las máquinas grandes, la novedad son las técnicas láser. En relación con los equipos de medición sin contacto de alto rango, hay que desarrollar procedimientos de calibración y patrones, que se puedan calibrar y usar táctil y ópticamente, de forma que se cubra el hueco actual en nuestro país, ya que no existen fabricantes ni laboratorios acreditados en este campo.

UNIDADES PORTÁTILES

En la producción de piezas de enormes dimensiones, a veces es más eficiente utilizar, en vez de grandes máquinas, unidades portátiles de mecanizado que sean controladas por sistemas de medición sin contacto basados en visión industrial. Esto permite su localización precisa y así aumentar los volúmenes de trabajo con máquinas más pequeñas y competitivas. También en operaciones de montaje o inspección de grandes piezas, como por ejemplo las de un avión, se utilizan metodologías integradas de automatización mediante técnicas de medición de alto rango como los ‘laser tracker’. De este modo, aunque los sistemas productivos no tengan la precisión necesaria, se consigue corregir sus movimientos con estos equipos láser de alta precisión.