Tercer Milenio

En colaboración con ITA

Contra la fricción, la arruga protege

El proyecto europeo Softslide en el que participa el Instituto Tecnológico de Aragón pretende desarrollar un proceso de producción en masa que transfiere micropatrones durante la etapa de moldeo para obtener juntas dinámicas de baja fricción y altas prestaciones. Gracias a esta rugosidad en las superficies de las juntas, se combaten la fricción y el desgaste.

Motores, válvulas, compresores de aire, acumuladores... funcionan inmersos en rotaciones, movimientos lineales y oscilaciones repetitivas que pagan caro las juntas dinámicas que llevan dentro.

Es inevitable: si hay contacto entre materiales y movimiento relativo entre ellos, habrá fricción. Pero podemos trabajar para disminuirla.

Merece la pena, porque las pérdidas de energía causadas por la fricción en las juntas elastoméricas y plásticas representan un 25% de la energía total consumida. Además, con el tiempo, el efecto de la fricción en las juntas dinámicas daña su superficie, lo que reduce su vida útil.

Softslide

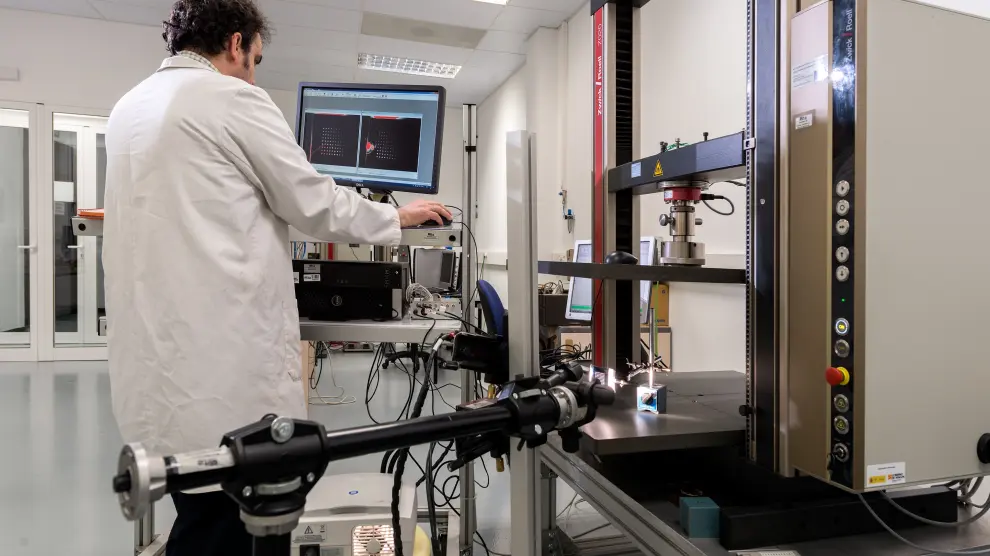

¿Cómo lucha la tecnología contra la fricción? Se puede mejorar el material, lubricar o variar la rugosidad de los materiales en contacto. En esta última estrategia se centra el proyecto europeo Softslide en el que participa Itainnova. «Si somos capaces de generar materiales con una rugosidad determinada, en nuestro caso mediante patrones 3D grabados en el molde para juntas de goma dinámicas, podemos reducir la fricción», explica Elías Liarte Richart, técnico de I+D en el Departamento de Materiales y Componentes de Itainnova.

Al reducir la fricción entre materiales, se necesita menos energía para realizar el movimiento de, por ejemplo, actuadores neumáticos e hidráulicos, lo cual ahorra costes. Además, menor fricción es menor desgaste y una vida más larga para el componente.

Es posible obtener juntas dinámicas de baja fricción mediante diseños especiales y grabando micropatrones en la superficie de contacto de la junta con el mecanismo en movimiento. Pero no es tan fácil introducirlo en un sistema de producción en masa sin que los costes se disparen. La producción en serie de las actuales juntas no incorpora este importante paso. Hasta ahora, para obtener unas juntas dinámicas de baja fricción era necesario grabar estos micropatrones junta a junta, en un proceso posterior independiente, una vez que la junta había sido fabricada. Esto incrementa considerablemente el coste y limita la producción de juntas dinámicas de baja fricción.

Ahora, el proyecto Softslide pretende desarrollar un proceso de producción en masa que transfiere estos micropatrones durante la etapa de moldeo para obtener juntas dinámicas de baja fricción y altas prestaciones.

Micropatrones sobre el molde

Softslide «se basa en generar esos micropatrones en el molde sobre el que luego se van a inyectar las piezas de goma», explica Liarte. De esta manera, «el incremento de coste en la producción del molde es pequeño y solo se produce una vez, y luego pude ser utilizado para inyectar cientos de piezas sin coste añadido».

Estos patrones se graban mediante tecnología láser de última generación y baja potencia para controlar a nivel micrométrico los patrones del molde.

Los diseños especiales de estos patrones 3D incluso contemplan la posibilidad de generar puntos donde se puedan almacenar las pequeñas partículas del material que se desprenden por el desgaste y terminan causando ellas mismas fricción.

Generar la producción en masa de este tipo de juntas dinámicas de goma con micropatrones 3D «supone todo un reto, ya que, aunque es conocido el efecto beneficioso de estos micropatrones, para que resulte atractivo para la industria es necesario garantizar que es posible mantener unos ratios de fabricación de estas juntas dinámicas de goma similares a los actuales», señala.

Las previsiones de impacto del proyecto Softslide hablan de generar unos ingresos de 60 millones de euros, un beneficio de 19,9 millones y 350 nuevos trabajos con la comercialización de la tecnología Softslide en el mercado europeo de juntas dinámicas elastoméricas y plásticas, con una cuota de mercado del 15%. Se espera que la tecnología Softslide tenga un impacto positivo en la industria de las juntas, generando alrededor de 3.315 millones de euros anuales de ahorro en términos de energía para los usuarios finales de componentes hidráulicos y neumáticos.

En estos momentos iniciales del proyecto, en Itainnova se trabaja ya con los primeros materiales seleccionados, «analizando los primeros patrones y los primeros agentes desmoldeantes, así como realizando los primeros micropatrones en los moldes metálicos con la tecnología láser».