Tercer Milenio

En colaboración con ITA

Soportes de motor que resisten desde dentro

El motor ruge pero no toda su vibración se transmite al conductor. Ahí está el soporte del motor para evitarlo. Pero al ganar en confort, con cauchos más blandos, se pierde resistencia. El proyecto Soften busca nuevas mezclas de elastómero reforzadas con nanopartículas para conseguir soportes de motor más resistentes a la fatiga que los actuales.

Un tórrido día de verano en Zaragoza. Pleno atasco. Bajo el capó del coche, el motor viaja empaquetado. Él es la indiscutible estrella del vehículo, pero, dándole soporte, se encuentra una pieza que, al estar rodeada de otros elementos sin ventilación y debido al calor generado por el propio motor, puede llegar a sufrir picos por encima de los 100ºC. Es el sufrido soporte del motor, que trabaja en condiciones de carga constante y alta temperatura.

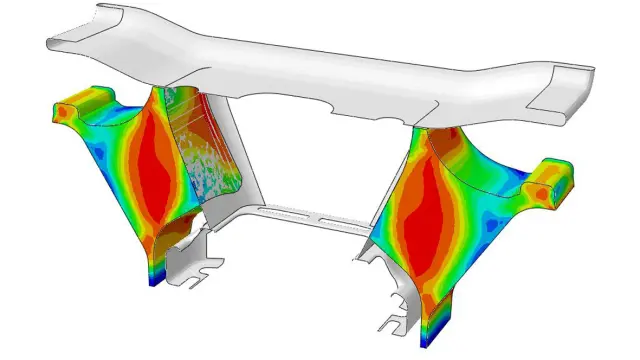

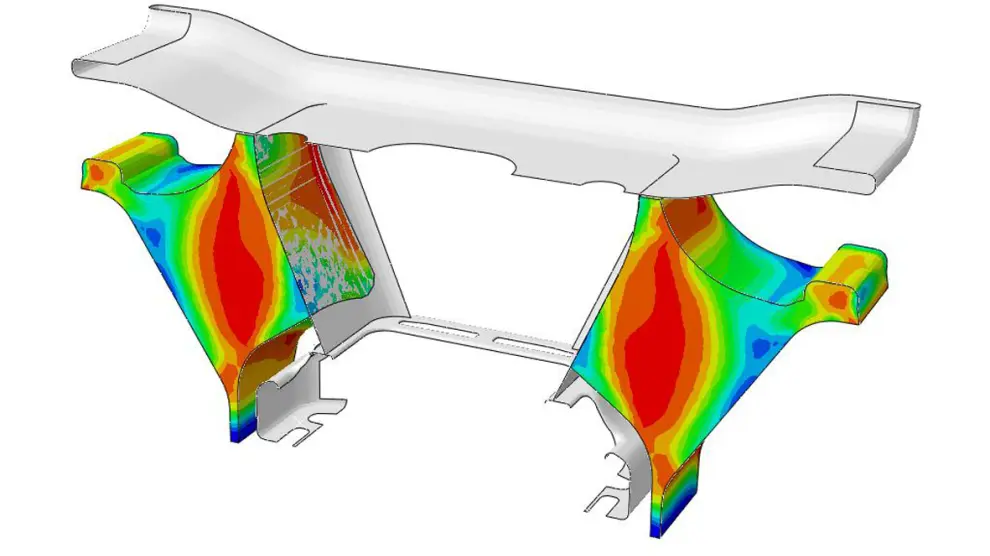

El sistema de soporte del motor une elásticamente el motor a la carrocería o bastidor y "es decisivo en el comportamiento del vehículo indica Leticia Gracia, jefe del proyecto Soften en Itainnova, tanto en su dinámica como en la transmisión de ruidos y vibraciones al compartimento de pasajeros".

Su trabajo es duro y, como se prolonga durante toda la vida del vehículo (más de 10 años), le pedimos que sea resistente a la fatiga, todo un reto en piezas tan pequeñas. De ahí que los fabricantes busquen nuevas formulaciones de mezclas de elastómero.

Con el fin de desarrollar un soporte de motor que supere a los actuales en su resistencia a la fatiga, el proyecto Soften está desarrollando nuevas formulaciones de mezclas de caucho natural que incorporen refuerzos de nanopartículas. Estos diseños optimizados mediante técnicas de simulación numérica harán posible conseguir diseños de soporte de motor más reducidos que los actuales.

En el marco de Soften, Itainnova colabora con Spain Rubber en el diseño de formulaciones de caucho natural específicas para soportes de motor y con CMP Automotive Group, fabricante nacional experto en la fabricación de sistemas antivibratorios, en el diseño de probetas y soportes de motor con las nuevas formulaciones desarrolladas. Estas serán sometidas a un completo plan de ensayos para evaluar las propiedades mecánicas de los materiales obtenidos y el rendimiento de los soportes de motor.

Nanopartícula identificada

A falta de un año para la finalización del proyecto Soften, financiado por el Ministerio de Economía y Competitividad y la Unión Europea a través de Feder, ya hay resultados prometedores para acabar consiguiendo mejorar las propiedades de resistencia a fatiga del material elástico del soporte de motor.

Concretamente, se ha identificado "un tipo de nanopartículas que, en una dosis adecuada, sustituyan la carga convencional (negro de carbono) y supongan un refuerzo significativo de las mezclas por encima del material de referencia (la mezcla sin nanoaditivación)", indica Leticia Gracia. Estos resultados se han conseguido, de momento, a nivel de laboratorio. El siguiente paso es reproducir estas propiedades en mezclas producidas a nivel semi-industrial, "para poder llegar a fabricar el soporte motor con el nuevo material nanoaditivado".

Con la nanoaditivación se pueden mejorar y hacer avanzar enormemente los rendimientos de los materiales en condiciones extremas. Gracia aporta un amplio abanico de ejemplos: "Incorporando nanoaditivos es posible, por ejemplo, incrementar simultáneamente la tenacidad y resistencia a rotura de un plástico y mejorar su resistencia al fuego o reducir la permeabilidad a la humedad y gases, que resulta muy importante por ejemplo en los filmes barrera para uso alimentario y en las uniones adhesivas, en las que se mejora su comportamiento frente a ambientes de calor y humedad o, como se pretende demostrar en el proyecto Soften, aumentar la resistencia a fatiga de los cauchos utilizados en los soportes de motor".