Tercer Milenio

En colaboración con ITA

Nanocomposites. Plásticos nanorreforzados

La incorporación de nanopartículas a los plásticos permite fabricar materiales nanorreforzados, más ligeros y con propiedades a la carta.

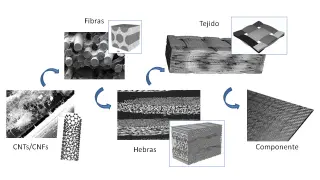

Un material polimérico compuesto combina una matriz polimérica comúnmente denominada matriz de plástico con otros componentes. Por ejemplo, un material compuesto utilizado habitualmente en la industria de la automoción es el PET (polietilen teraftalato) junto con fibra corta de vidrio. Cuando el refuerzo que lleva el polímero (las fibras de vidrio en nuestro ejemplo) pasa a tener una de sus dimensiones en el rango de los nanómetros (10-9m; 9 veces más pequeño que un metro), el material compuesto pasa a denominarse nanocomposite.

Actualmente, los avances de la nanotecnología van ganando repercusión social, especialmente los enfocados hacia la medicina, como la investigación de novedosos tratamientos contra el cáncer. Pero ¿qué aportaciones puede dar a la sociedad la utilización de nanocomposites como sustitutos de los materiales plásticos utilizados actualmente? Para dar respuesta a esta pregunta es necesario cambiar el chip y pensar que las propiedades de un material pueden ser muy diferentes a las de ese mismo material en forma de nanopartícula. Podría decirse que al bajar en la escala del tamaño, se sube en la escala de las propiedades. Por ejemplo, un nanotubo de carbono posee una resistencia a la tracción (máxima fuerza que pueden soportar un material antes de que se rompa) aproximadamente 40 veces superior a las fibras de carbono utilizadas en la fabricación de raquetas de tenis.

Además, hay que tener en cuenta que las propiedades mejoradas pueden aportar sinergias, es decir, más de una propiedad puede verse incrementada al mismo tiempo (en el caso de los nanotubos de carbono, la conductividad eléctrica). Esto hace posible desarrollar materiales a medida que cubran varios requerimientos técnicos a la vez.

El empleo de nanocomposites permite aligerar el material, con los beneficios económicos y medioambientales que ello conlleva. La cantidad de nanopartículas a incorporar en la matriz polimérica se reduce considerablemente respecto a los refuerzos tradicionales, pasando de un 35% en peso de fibra de vidrio a un 3% (o menos) en peso de nanopartículas.

Actualmente, la comercialización de materiales nanocomposites o de nanopartículas con las que desarrollar y obtener estos materiales está dando sus primeros pasos. Ya existen pinturas comerciales que contienen nanopartículas de óxido de titanio que les confieren la propiedad de autolimpieza o componentes del interior de automóvil o de electrodomésticos con nanopartículas de plata con propiedades bactericidas.

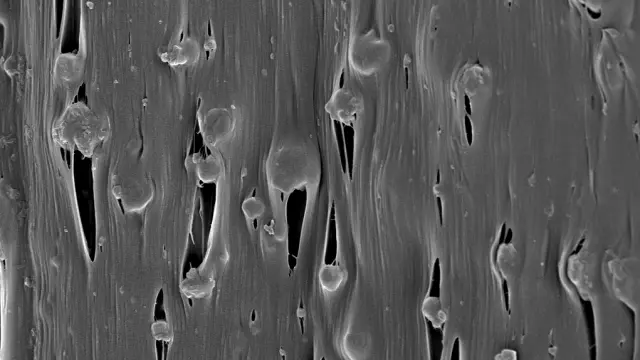

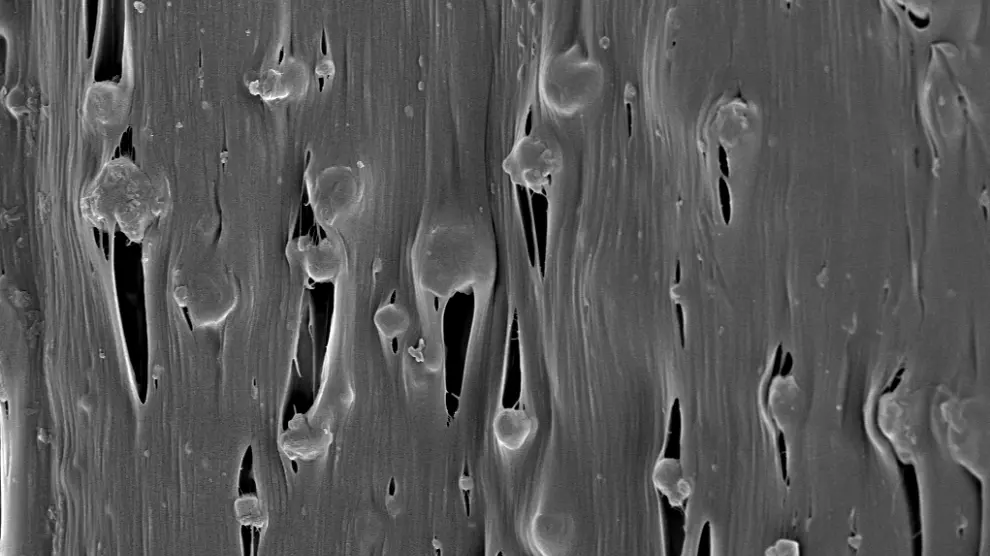

Un factor resulta clave para poder sacar el máximo provecho a las nanopartículas: la correcta dispersión de las mismas en la matriz polimérica cuando son incorporadas a los polímeros. Los principales proyectos de investigación que se están realizando en este campo están centrados en el estudio de las estrategias de dispersión y compatibilización de las nanopartículas en las distintas matrices, con el fin de obtener un producto homogéneo y con propiedades mejoradas que no se pueden alcanzar con los refuerzos convencionales.

Se incorporan zeolitas a una matriz de polietileno para fabricar fibras para césped artificial. La capacidad del polímero para absorber agua y mantener la humedad aumenta. Así, un campo de deporte fabricado con este tipo de césped necesita ser regado con menor frecuencia, con el consiguiente ahorro de agua.

Cristina Crespo Coordinadora de Tecnología: Diseño y Desarrollo de Materiales y Papel en Itainnova